Les prix compétitifs que Tesla a réussi à proposer récemment sont une épine dans le pied de nombreuses marques automobiles. Elles cherchent à comprendre comment le fabricant américain de véhicules électriques peut se démarquer par des baisses de prix sans que cela ne se traduise immédiatement par des pertes. L'une de ces raisons n'a rien à voir avec la batterie : c’est le "gigacasting".

Qu’est-ce que le gigacasting ?

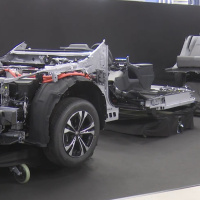

Le ‘gigacasting’ - un terme manifestement inventé par Tesla - consiste ni plus ni moins à couler de grandes pièces d'aluminium d'un seul tenant. Tesla utilise cette méthode pour fabriquer de grandes pièces de la structure de la voiture à partir d'un seul élément, alors que les autres constructeurs automobiles utilisent une série d'éléments différents. Selon Tesla, cette méthode de fabrication permet de réduire le coût de production de ces pièces d'environ 40 %, tout en nécessitant moins de robots pour l'assemblage. Beaucoup moins de robots si l'on en croit la marque - le gigacasting aurait permis de faire l’impasse sur 600 robots pour la production de la Model 3. Les plus grandes pièces d'aluminium coulées en une seule pièce y pèsent jusqu'à 82 kg.

Plus simple et plus léger

Le moulage de grandes pièces d'aluminium en un seul élément ne serait pas seulement rentable, il réduirait également le poids des voitures. Et c’est un handicap qui ne se limite pas qu’aux Tesla, car tous les EV sont lourds manifestement.

La technologie de fabrication de Tesla est déjà adoptée par plusieurs fabricants chinois. Le Nio ET5, le Zeekr 009 et le Xpeng G6, entre autres, renferment des composants moulés de grande taille qui auraient traditionnellement été constitués de plusieurs pièces. Aujourd'hui, Toyota s'intéresse également à la méthode de production. La fabrication en une seule pièce de l'ensemble du plancher de la voiture, entre autres, présenterait de grands avantages.