Que voulez-vous dire ? Ces batteries ne sont-elles pas recyclées en générale ? La réponse courte est : non, pas du tout. Pour au moins deux raisons. La première est qu'il n'y a pas assez de batteries mises au rebut. En effet, les batteries des voitures qui ne sont plus suffisamment performantes pour être utilisées dans l’automobile sont revendues pour entamer une seconde vie : en tant que batterie domestique, par exemple, pour tamponner l'énergie solaire. Deuxième raison : le processus industriel est encore en cours d'élaboration. Le recyclage de ces grandes batteries n'est pas si simple. Et certainement pas s'il doit être écologiquement et économiquement viable.

Réduire notre consommation

‘Réduire notre consommation’. C'est un peu contradictoire quand on sait que les nouvelles voitures contiennent beaucoup plus de matériaux qu'auparavant pour toutes sortes de raisons. La preuve ? Le poids. Une voiture électrique pèse encore un tiers de plus qu'une voiture à moteur conventionnel. Quoi qu’il en soit, que se passera-t-il lorsque cette voiture électrique arrivera en fin de vie ? Les matériaux conventionnels sont recyclables depuis longtemps, mais la batterie doit désormais rattraper son retard. Oui, et ce sera nécessaire, car l'Europe imposera de nouvelles obligations. À partir de 2027, les batteries des voitures électriques devront être partiellement composées de matériaux recyclés. Il reste à peine plus de deux ans, il est donc grand temps d'agir. Et pourtant, peu de choses bougent.

Réduction de 70 % des émissions de CO2

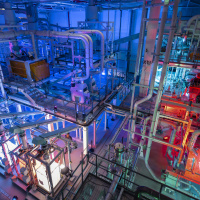

Une exception : Mercedes ouvre une usine de recyclage de batteries avec deux partenaires industriels (le groupe allemand SMS et l'entreprise australienne Neometals). Cette usine, située à Küppenheim, en Allemagne, près de la frontière française, est en train d'être agrandie et dotée d'une ligne permettant de convertir les batteries lithium-ion usagées des voitures électriques en matières premières pures. L’engagement : un taux de récupération de plus de 96 % par batterie. Tant la partie mécanique (le broyage) que la séparation des différents composants tels que le nickel, le cobalt, le manganèse et le lithium y seront effectués. Pour ce faire, on utilise un procédé chimique à forte consommation d'eau qui évite la surchauffe. Il est en effet question d’éviter de laisser ces précieux ingrédients partir en fumée. Un porte-parole de la marque affirme que ce procédé est environ 70 % plus respectueux des émissions de CO2 que ‘l'extraction de matières premières dans le sol’.

Volume fractionnel

Pour l'instant, d'ailleurs, les chiffres ne correspondent pas du tout aux ventes de VE. À Küppenheim, 50.000 modules par an (environ 2.500 tonnes) pourront bientôt être transformés en matériaux réutilisables. Cela correspond aux batteries de quelque cinq mille voitures électriques. À titre de comparaison, Mercedes a construit quelque 2 millions de véhicules en 2023, dont 220.000 étaient électriques.

Mercedes investit des ‘dizaines de millions’ à Küppenheim. Ce qui ne veut pas dire, d'ailleurs, que la marque crache sur cet investissement. Ils bénéficient également de subventions publiques, notamment de la part du ministère allemand de l'Économie. C’est la raison pour laquelle les dignitaires en question étaient de la partie lors de l’ouverture. Ola Kallenius, le PDG du groupe Mercedes-Benz, et Olaf Scholz, chancelier allemand (photo), ont symboliquement lancé la production.

Mercedes investit des ‘dizaines de millions’ à Küppenheim. Ce qui ne veut pas dire, d'ailleurs, que la marque crache sur cet investissement. Ils bénéficient également de subventions publiques, notamment de la part du ministère allemand de l'Économie. C’est la raison pour laquelle les dignitaires en question étaient de la partie lors de l’ouverture. Ola Kallenius, le PDG du groupe Mercedes-Benz, et Olaf Scholz, chancelier allemand (photo), ont symboliquement lancé la production.